|

HDPE-鋼(gāng)帶增強(qiáng)纏繞管(guǎn)材

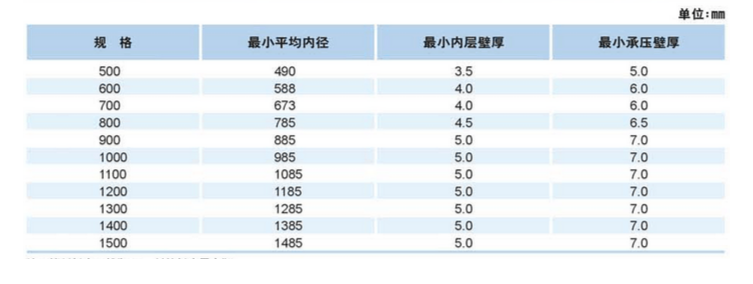

產品描述 HDPE鋼帶增強纏(chán)繞(rào)管是采用高密度聚乙烯和鋼帶(dài)為原料,通(tōng)過熱擠塑纏繞(rào)成(chéng)型的新型管材。它除了具有普通塑料管所具有的耐腐蝕性好、內壁光滑(huá)、流動阻力小等特點以外,還因采用了(le)特殊的鋼帶“V”字形結構,具有優(yōu)異的高剛度、高強度和(hé)良好的韌性,及(jí)重量輕、耐衝擊性強、不易破損等特(tè)點,作為一種新型(xíng)塑料管道,鋼帶增強聚乙(yǐ)烯纏繞排水管以其所具有(yǒu)的高環剛(gāng)度,非常適用於雨水、汙水及(jí)廢水排放係統等排水管道工程領域,使用鋼塑複合結構管代替單一的塑料管,可以稱得上是一次行業革新。新的結構帶來了很多(duō)好處,如(rú)更高的環剛度、更(gèng)輕的(de)重量以及大大降低了管材成本等。鋼帶增強聚乙烯纏繞排水管是新型的管材,在國內市場短(duǎn)時期內就反映出了明顯優勢(shì)和競爭力。具(jù)有廣(guǎng)闊應用(yòng)前景的新型化學建材(cái),適用於介質長期溫度不大於45℃的雨水、汙水及廢水排放係統等排水管道(dào)工(gōng)程。 規(guī)格型號

產品特(tè)性(xìng)

1、耐化學性:不被汙染、廢水及化學藥品腐蝕,不(bú)因土壤中腐爛(làn)物質而腐蝕; 2、抗衝擊:管材(cái)壁采用“V”字形結構,耐衝(chōng)擊、耐壓,地基下沉情況下也不破裂,而且變形(xíng)後複原(yuán)性強(qiáng),對任何地基都(dōu)有很好的適應性; 3、耐老化:管材通常為黑色,可承受(shòu)存放和施工過程(chéng)中太陽的直曬; 4、耐(nài)寒性:管材在-60℃環境中不會被(bèi)凍裂及(jí)膨(péng)脹漏水; 5、重量輕:便於運輸,施工方便,是水泥管重量的1/8,埋管隻需挖土(tǔ)機,不(bú)需大型設備(bèi); 6、連接方便:管材可先在溝外連接,用挖土機推到溝中,減少工程時間和費用(yòng); 7、耐磨性優越:比鋼管(guǎn)、水泥管耐磨,生活水廢渣通運能力強; 8、排水流通性優越:內部光滑,減少(shǎo)摩擦(cā),排水速度快; 9、經濟(jì)性:施工、管理、維修費用低; 10、環(huán)境影(yǐng)響:HDPE是無毒性(xìng)原料,對土地等環境無(wú)害,並且完能再生使用。 11、管道係統穩定性好:管材(cái)圓型外(wài)拉(lā)筋結構不但增加(jiā)了管材的環(huán)剛度,同(tóng)時具有(yǒu)根(gēn)阻(zǔ)作用,解決了管(guǎn)道縱向移位產生的(de)拉緊及頂井問題。 12、完全可靠的環剛度:由於鋼(gāng)塑(sù)兩種材料的彈性(xìng)模量比大於200,重量比大於7.85,因此與純塑管相比,鋼帶增強極易使管材(特別(bié)是大直徑管材)具有足夠安全可靠的環剛度及相對較高的剛度重量比。 應用領域(yù)

市政工程:埋地排水、排汙管; 道路工程:鐵路、高速公路的滲、排水管; 工業(yè):廣泛(fàn)用(yòng)於工業領域的排汙水管; 建築工程:建築物(wù)雨水管、地下排水管、排汙管、通風管(guǎn)等; 垃圾(jī)填埋場汙水收集管; 大型港口、碼頭工程:大型機場、港口、碼頭工(gōng)程的排水、排汙管等; 體育運(yùn)動場所:高爾夫球場、足球(qiú)場等(děng)體育運動場所的滲水排水管; 水利工程(chéng):水源管、灌溉管及水電站輸水、排水的使用; 礦場:礦井通風、送風、排水、泥漿管; 通訊用管:鐵(tiě)路、公(gōng)路通訊,通訊(xùn)電纜、光纜保護管; 水儲存係統:截留緩慢水流的儲水係統。 農業工程(chéng):農田(tián)、果園、茶(chá)園以及林帶排灌; 海水(shuǐ)輸送管道,河道(dào)疏通。 技術支持 一、管道連接 1.1電熱熔帶焊(hàn)接方法 已在工程中廣泛(fàn)應用並己編入標準和規程中的連接方法主要有:熱熔擠出焊接、電熱熔(róng)帶焊接和(hé)熱收縮管(帶)連接;重要的工程采取(qǔ)兩種方法組合連接;都有較成熟的連接結構和和連接件產品及施工技術。 1.2熱熔擠出焊接 1.2.1在焊接前先檢查待焊接管(guǎn)材兩端(duān)麵是(shì)否切割平整(如端(duān)麵不平整,應進行修(xiū))。 1.2.2將待焊麵控製(zhì)在管材波穀居中位置,兩被焊管材調正到同一軸線(讓管材斷開部位盡可能對(duì)齊); 1.2.3接口處需留1-3mm間隙,以(yǐ)便於焊接(但最(zuì)大(dà)縫隙一般不超過5mm)。若達(dá)不到要求,則要用工(gōng)具對接口(kǒu)進行局部修切。修切工作可以從管外或管內(φ800以上的管道)進行。 1.2.4焊接區域必(bì)須保證清潔、幹燥。不得有塵土(tǔ)和其他雜質存在,並對焊接區域內、外表麵進行打磨處理,除掉氧化表層。 1.2.4焊接所用的焊條一般應由管材生產(chǎn)廠(chǎng)配(pèi)套(tào)提(tí)供,要(yào)求與生產管材所用(yòng)的聚乙烯材(cái)料相同或與管材相融好的(de)材質焊條(tiáo),要求斷麵為圓形(xíng)、該焊條粗細一致並(bìng)符合所選用焊槍焊接性能的要(yào)求。此焊(hàn)條還必(bì)須要求潔淨(jìng)、幹燥、無任何汙漬。 1.2.5焊接時熱風裝置必須將(jiāng)被焊管材接縫端的聚乙(yǐ)烯預熱,使擠出的熔融聚乙烯能夠與管材融為一體(tǐ)。所(suǒ)有焊接斷麵必須飽滿,不能(néng)有漏焊和斷口。 1.2.6對管徑(jìng)大於800mm的管(guǎn)材,一般應進(jìn)行內外雙麵焊接。 1.2.7根據環境條(tiáo)件設定(dìng)熔料(liào)和熱風溫度;對熔(róng)料保持一定的焊接壓力;有相應緩(huǎn)慢的冷卻時間。 1.3電熱熔帶連接(jiē) 電熱熔(róng)帶連接時,必須嚴(yán)格按 照 電熱熔帶要求的技術指標和(hé)設(shè)備規定的操作程序進行。采用的電(diàn)熱熔帶必(bì)須由(yóu)生產廠配套供應,其步驟如下: 1.3.1檢(jiǎn)查管道和電熱熔(róng)帶是否有損傷(shāng)。 1.3.2對齊管道和清(qīng)除雜物。 1.3.3通(tōng)過(guò)水平杆或沙(shā)袋(dài)將要連接的管道放置在離地麵20~30cm處。地基上挖有操作坑的可將管道直接放置在地基上。操作坑寬為電熱熔帶寬2倍,深為管(guǎn)底下30cm。並水平對齊。 1.3.4用潔淨的布徹底(dǐ)將管道的外表麵和電熱(rè)熔帶的內壁(bì)上的雜物清除掉(包括水氣),油類汙物可用對PE材料焊接有幫助的溶劑擦拭。 1.3.5用電熔帶將已水平(píng)對齊的管道的要連接的部分緊緊圈住。外麵再用耐熱帶緊固。 1.3.6將焊機的輸出線端與電熱熔帶的連接線頭相連接。 1.3.7焊接在電熔(róng)焊機上設定好時間和檔位,根據操作規程進行焊接。焊接結束要充分冷卻後才能移動管材。在冷卻期間,可以進行下一個焊接。 1.4熱收縮管(帶)連接(jiē)方法 1.4.1連(lián)接要求(qiú) a、熱收縮管連接一般用於(yú)管徑小於1200mm的鋼帶增強(qiáng)聚乙(yǐ)烯螺(luó)旋波紋管(大於1200mm以上的目前隻能用纖維增強聚乙烯(xī)熱(rè)收縮帶沿接口纏(chán)兩層外兩加卡箍)。連接時必須按照熱收縮管(帶)的工藝要求進行操作,首先應(yīng)把連(lián)接(jiē)部位的管材外壁打磨幹淨、對管(guǎn)材(cái)進表麵處理,再將(jiāng)熱收縮套於需連接的兩管端,然後進行加(jiā) 熱(rè)使熱收縮管(帶)的內壁與管(guǎn)材外壁粘合(hé),待冷卻後形成恒定的包緊力達到管材連接(jiē)要求。 b、采用熱收縮連接時,應將待連接管端對齊(qí),盡可能不留間隙。對熱收縮套加熱時,應注(zhù)意火焰溫度,可以從熱收縮套中部往兩邊逐漸加熱,也可以從一端向另一(yī)端逐漸加熱,要把熱收縮管與管材間的氣體全部排除,使其與管材全部貼合,同時應(yīng)使熱熔膠(jiāo)從熱收縮端口析出。 1.4.2熱收縮管(帶)連接施工步驟:熱縮管(guǎn)(帶)的施工環境溫度一般應為-20~60℃,若環境溫度低於0℃,應(yīng)對采(cǎi)取保溫措施; 連接時必須按照熱收縮管帶的工藝要求進行操(cāo)作其操作步驟(從一端向(xiàng)另一端逐漸加熱)如下(xià): a、檢查兩待連接管的對接端(duān)麵是否平整,要求(qiú)兩端(duān)麵合攏後(hòu)的局(jú)部間(jiān)隙小於3mm,如(rú)達不到要求需要進行現場修(xiū)整,直到達到要求為止。 b、架空兩待接管端部,使其(qí)離地麵或溝壁有一定距離(以加熱工具在圓周方(fāng)向操作(zuò)方便為宜)。 c、將熱縮管穿套在兩待連接管的一端上,拉到距連接端麵大於500mm的位置(此時熱縮管內壁的防護(hù)紙層不能被破壞(huài),必須完整,才能防(fáng)止汙(wū)物、灰(huī)塵和水等浸(jìn)入熱縮管(guǎn)內壁)。 d、打磨將兩待接管距對接(jiē)端麵120mm長的圓柱表麵層打磨粗糙、波峰和(hé)波穀糟都要用(yòng)鋼(gāng)絲刷(shuā)磨粗糙,最少要打磨叁個半波節長,鋼絲刷的外形應與波紋管外形一致(zhì)(每一個規格配一種鋼絲刷)。 e、用清潔的砂布,將打磨後(hòu)的(de)管端部分擦幹淨。 f、將(jiāng)兩對(duì)接管端麵對齊並固定,不能有錯位(wèi)。 g、用與被連接管相(xiàng)熔的PE焊條,用(yòng)小噴嘴的(de)小束紅色(sè)火焰或小熱風束加熱接(jiē)縫處和焊條,在圓周上均勻焊接四處以上(焊縫長(zhǎng)一些為好),以將(jiāng)兩管連(lián)接處固(gù)定。 h、用紅色火焰預熱兩管端(距對接端麵三個波距)的圓周麵,使表麵(miàn)溫度達到40℃-50℃(預熱溫(wēn)度應比熱熔膠的(de)軟化點溫度(dù)低15℃以上(shàng)),可使用表麵溫度計進行監控。 i、在連接處纏(chán)繞並同時烘烤加強纖維熱收縮帶,要求至少繞過圓(yuán)周一周以上並搭接(jiē)牢固。 j、預熱待接管兩端(duān)到打(dǎ)磨線以內,使表麵溫度達到40℃-50℃。 k、小心移動熱縮管到一端打磨麵內,移動的位置大約(yuē)是:從起始(shǐ)加熱處距對(duì)接端麵的距離大約(yuē)為熱(rè)縮(suō)管長度的1/3左(zuǒ)右(根據什算加實際經驗最後定各規格的長度),並去掉(diào)熱縮管內防護紙(zhǐ)層(注意不(bú)要(yào)將紙屑等汙物粘在已預熱的波紋(wén)管麵和熱縮管內(nèi)壁(bì)上)。用(yòng)防粘材料做的楔形隔支撐(chēng)熱(rè)縮套的另一端,使熱縮套與波(bō)紋管同心,以保證熱收縮管與波紋管之間周向間隙均勻,利於提高熱縮管的收縮均勻性和表麵平整性。 l、烘烤:首先應用紅色火焰(yàn)(或用專(zhuān)用環形烘烤(kǎo)器)從(cóng)一端開始,沿熱縮管圓(yuán)周方向(xiàng)均(jun1)勻移動(嚴禁火焰沿長軸方向移動或在(zài)一處停留),待一端的一周收縮(suō)好(hǎo)後,再逐漸(jiàn)延伸加熱(rè)(注意同樣要一周一周地均勻加熱,而不能沿軸(zhóu)線直線移動加熱,否則會造成表(biǎo)麵起皺或開裂)。在烘烤過程中,還應及時(shí)用光潔的滾筒(與波穀形狀尺寸相合的筒(tǒng)或棒)或戴防熱手套對已收縮(suō)部(bù)位輕輕加壓,使其緊貼(tiē)波形(xíng)並除去殘(cán)餘空氣(注意不要烤傷波紋(wén)管)當加熱收縮到距端麵5cm處時,可將火焰轉向加熱(rè)收縮(suō)管內壁的熱熔膠,然後再轉向外壁。待熱收縮管完成後,再用微火全麵均勻加熱(使熱熔膠充分熔化)至端部有熱(rè)熔膠溢出。 強調:掌握好火(huǒ)焰加熱溫度既不能過(guò)高把PE管外壁燒損,熱縮管(guǎn)的端部開裂,又不能溫度太低會造成熱(rè)熔膠未充分熔化不能粘牢、達到不到剝離強度(dù)的要求。 1.5組合連接方法 1.5.1熱(rè)收縮管(guǎn)連接與熱風擠出焊接組合使用法。先用熱風擠出焊,把(bǎ)管材焊接(jiē)起來、達到不漏的要求,再包熱收縮管(guǎn),達到保險可靠。 1.5.2熱收縮管或熱收縮帶連接與正試驗的卡箍連接方法(fǎ)組合使用。先纏熱收縮帶或(huò)包熱收縮管,再用卡箍鎖緊,達到保險可靠(kào)。 1.5.3熱風擠出焊接與正試驗的卡箍連接方法組合使用。先用熱風擠(jǐ)出焊(hàn)接把管材焊接起來、達到不漏的要求,再用金屬卡箍在外麵卡(kǎ)住待連接兩管段的相鄰凸棱,保證連接的機械強度。 二、溝槽(cáo) 2.1溝槽槽底淨寬度,可按各地區的具體情況(kuàng)並根據管(guǎn)徑大小、埋設深度、施工工藝等(děng)確定。當管徑不大於450mm時,管道每邊淨寬(kuān)不宜小於300mm;當管徑大於450mm時(shí),管(guǎn)道每邊淨寬(kuān)不宜小於500mm。 2.2溝槽形式(shì)應根據施工現場環境、槽深、地下水位、土質情況、施工設備及季節影響等因素製定。 2.3開挖溝槽應嚴格(gé)控製基底高程(chéng),不得擾動基底原(yuán)狀土層。基底設計標高以上0.2~0.3m的原狀土,應在鋪管前用人工(gōng)清理至設計標高。如遇(yù)超挖或發生擾動,可換填10~15mm天然(rán)級配砂石料(liào)或最大粒小於40mm的碎石,並(bìng)整平夯實,其密度應(yīng)達到基礎層密實度要求,嚴禁用雜土回填。槽底如有尖硬物體必須(xū)清除(chú),用砂石回填處理。 2.4槽(cáo)底不得受水浸泡,若采用人工降水,應待(dài)地下水位穩定降至溝槽底以下時方可開挖。 三、管道基礎 3.1管道應采用土弧(hú)基礎。對一般土質(zhì),應在管(guǎn)底以下原狀(zhuàng)土地基或經回填夯實的地基上鋪設一(yī)層厚度為100mm的(de)中粗砂基礎層;當地基土質較(jiào)差時,可采用鋪墊厚度不小於200mm的砂礫基礎層,也可分二層鋪設,下層用粒徑為5~32mm的碎石,厚度100~150mm,上層中粗砂,厚(hòu)度不小(xiǎo)於50mm。基礎密度應符合本規程的規定。對軟土地基,當地基承(chéng)載力小於(yú)設計要求或由於施工降水等原因,地基原狀土被擾動麵影劇院響地基承載能力時,必須先(xiān)對地基進行(háng)加固(gù)處理,在達到規定的地基承載能力後,再鋪(pù)設中粗砂基礎層。 3.2在管道設計土弧基礎支承角範圍內的腋角部(bù)位(wèi),必須采用中粗(cū)砂或砂礫土回(huí)填密實。回填範圍不得小於支承角(jiǎo)2α加30o,回填密實(shí)度應符合本(běn)規程的規定。 3.3管道(dào)基礎中在承插式接口、套筒連接等部位的凹槽,宜(yí)在鋪(pù)設管道時隨鋪隨挖。凹槽的長度、寬度和(hé)深度可按管(guǎn)道接頭尺寸確定。在(zài)接(jiē)頭完(wán)成後,應立即(jí)用中粗砂回填密度(dù)。 3.4對由於管(guǎn)道荷載、地層土質變化等因素可能產生管道縱向不均勻沉降的地段,應在管道(dào)敷設前對地基進行加固處理(lǐ)。 3.5聚乙烯排水管管道地基處理宜采用砂樁、塊石灌注樁等複合地(dì)基處(chù)理方法。不得采用打入樁、混凝土(tǔ)墊塊、混凝土條基等剛(gāng)性地基處理措施。 四、管道安裝 4.1管材下管前,必須按產品標準逐節進(jìn)行外觀檢驗,不符合產品標準者,嚴(yán)禁敷設。 4.2.應根據管徑大小、溝槽和施工機具裝備情況,確定用人工或機械將管材放入溝槽。下管時應采(cǎi)用可(kě)靠的吊具,平穩下溝,不得與(yǔ)溝壁、溝底激烈碰撞。吊裝時應(yīng)有二個支撐吊點,嚴禁穿心吊。 4.3管道敷(fū)設後,因意外造成的管壁局部(bù)損壞,當局部損壞的孔徑(jìng)不大於60mm或環向、縱向裂縫不超過管周長的1/12時,可采用焊槍進行修補。當局部損壞超(chāo)過以上範圍時,應切除破損管段,采取換管或砌築檢查井、連(lián)接井等措施。 4.4雨(yǔ)期施(shī)工時應采取防止管材上浮的措施。當管道安裝完畢(bì)尚未覆土而遭到水泡時(shí),應進行管中心和管底高(gāo)程的複測和(hé)外觀檢測,如發(fā)現位移、漂浮、拔口等現象,應及時返工處理。 五、管道修補 管道敷設後,受意外因素發(fā)生(shēng)局部損壞(huài),當(dāng)損壞部位的長(zhǎng)或寬(kuān)不超過管周長的1/12時,可采取修補措施。對於PE管道的損壞可采用PE焊槍和熱收縮帶進行修(xiū)補。 六、管道與檢查井連接 6.1管道與混凝土或磚砌檢查井連接時,宜采用剛性連接。 6.2當管道已敷設到位,在砌築磚砌檢查井井壁時,宜采用現澆混凝(níng)土包封插入井壁的管端。混凝土包封的厚(hòu)庫不宜小於l00mm,強(qiáng)度等級不得低於C20 6.3當管道未敷設,在(zài)砌築檢查井時,應在井壁上按管道軸線標高和管徑開預留(liú)洞口。預留洞口內徑不宜小(xiǎo)於管材外徑加l00mm。連接時用水泥砂漿填實插入管端與洞口之間縫隙。水泥砂漿的配合比不得(dé)低於1:2,且砂漿內宜摻入微膨脹劑。磚砌井壁(bì)上的預留洞口應沿圓周砌築磚(zhuān)拱圈。 6.4對現澆混凝土包封連接,宜采用自(zì)膨脹橡膠密封圈,可(kě)在澆築混凝土前(qián),將(jiāng)橡膠圈套在插入井壁管端的中間部位。 6.5在檢(jiǎn)查井井壁與插入管端的(de)連接處,澆築混(hún)凝土或填實泥砂漿時管端圓截麵不得出現(xiàn)扭曲變形。當管徑較(jiào)大時,施工時可在(zài)管端內部設置臨時支撐。當采用承插口管時,在下遊出口端不宜將承口部分插入與井壁連接。如無雙插(chā)口管,可(kě)將承口切除(chú)。采用專用管件與檢查井連接時,專用管件應由管材生產廠配套供(gòng)應。 6.6管道與檢查井連接完(wán)畢後,必須在管端連接部位的內外井壁做防水層,並符合檢查(chá)井整體抗(kàng)滲漏(lòu)的要求。 6.7當管道敷設在軟土地基或不均勻地層上時,檢查井與管(guǎn)道連接可采(cǎi)用過渡段。過渡(dù)段由不少於2節短管柔性連接而成(chéng),每節短管長600~800mm。過渡段總長度根據地質條件確定,可取1500~2000mm。柔性接頭可采用承插式、套筒式(平口管)等(děng)橡膠密(mì)封圈接頭。過渡段與檢查井宜采用剛性(xìng)連(lián)接。(注:過渡段也適用於管(guǎn)道與構築物進(jìn)出(chū)水(shuǐ)管道的連接。) 6.8檢(jiǎn)查井與上下遊管(guǎn)道(dào)連接(jiē)段的管底超挖(挖空)部分,在管道連接完成後必須立即用砂石回填,並按設計土(tǔ)弧基礎(chǔ)支承角根據本規(guī)程的(de)規定回填密實。 七、回填 7.1一般規定 7.1.1管道(dào)敷(fū)設後應立即進行溝槽(cáo)回填。在密閉性檢(jiǎn)驗前,除接頭部位可(kě)外露外,管道兩(liǎng)側和管頂以上的回填高度(dù)不宜小於0.5米;密閉性檢驗合格後,應及時回填其他部位。 7.1.2溝槽回填從管道、檢查井等構築物兩側同時對稱進行,並確保(bǎo)管道和構築物不產生位移。必(bì)要時(shí)應采取臨時限位(wèi)措施,防止上浮。管底(dǐ)基礎部位開始到管頂以上0.7m範圍內,必須用人工回填,嚴禁(jìn)用機械推(tuī)土機回填。 7.1.3管(guǎn)頂0.7m以上部位的回填,可用機械從管道軸線兩側同時回填,夯實或碾壓。 7.1.4回填前排出溝槽積水(shuǐ)。不得回填淤泥、有機質土及凍土。回填土中不(bú)應含有石塊、磚及其他雜硬帶有棱角的大塊物體。 7.1.5回填時應分層對稱進(jìn)行,每層回填(tián)高度(dù)就不大於0.2m,以(yǐ)確保管道與檢查井不產生位移。 7.2回填材料(liào)及(jí)回填要求 7.2.1從管底到管頂以上0.4m範圍內的溝槽回填材料,可用用碎石屑、粒(lì)徑小於40mm的砂礫、中粗黃砂(shā)、粉煤或開挖出來的(de)易於夯實的良質土。設計管基支承角2α範圍內必須中粗砂填充密實。 7.2.3管道(dào)位於(yú)車行道下,鋪設(shè)後即修築路麵或管道位於軟土地(dì)層以及低窪、沼澤、地下水位高(gāo)的(de)地區時(shí),溝槽回填應先用中粗砂將管(guǎn)底腋角部(bù)位填充密實後,再用中精砂或石屑(xiè)分層回(huí)填至管頂(dǐng)以上0.4m,再往上可回填良質土。 |